汽車行業(yè)應(yīng)該如何選擇激光焊錫設(shè)備案例篇2025-08-12

在汽車行業(yè)快速邁向智能化�����、電動(dòng)化的進(jìn)程中�����,汽車電子系統(tǒng)的復(fù)雜性與精密性達(dá)到了新的高度�����。從車載攝像頭�����、激光雷達(dá)等智能駕駛感知部件,到電池管理系統(tǒng)(BMS)�、電控模塊等核心控制單元,每一個(gè)環(huán)節(jié)都對(duì)焊接質(zhì)量有著嚴(yán)苛要求�。ULiLASER 作為激光焊錫設(shè)備領(lǐng)域的佼佼者,憑借其先進(jìn)技術(shù)與定制化方案����,為汽車行業(yè)眾多關(guān)鍵應(yīng)用提供了可靠的焊接保障,樹立了行業(yè)典范���。

一�����、車載攝像頭制造:精準(zhǔn)焊接保障視覺感知

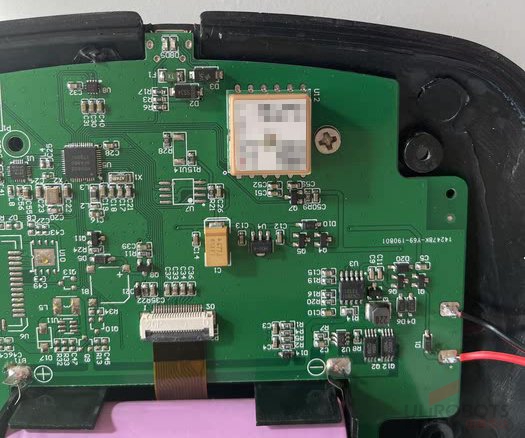

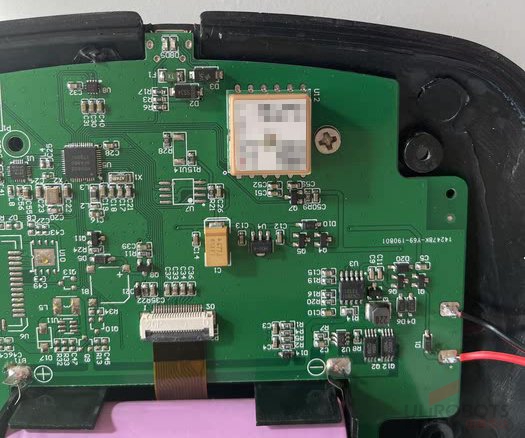

車載攝像頭作為智能駕駛系統(tǒng)的 “眼睛”�����,其性能直接影響車輛對(duì)周圍環(huán)境的感知能力。在某知名汽車攝像頭生產(chǎn)企業(yè)的產(chǎn)線中����,ULiLASER 的激光焊錫設(shè)備承擔(dān)了圖像傳感器與基板、內(nèi)部連接線與電路板的關(guān)鍵焊接任務(wù)����。圖像傳感器的引腳間距極小����,通常在 0.3mm 以下����,且對(duì)熱敏感,傳統(tǒng)焊接方式極易造成虛焊��、橋接以及因過熱導(dǎo)致的圖像質(zhì)量下降等問題��。

ULiLASER 設(shè)備搭載高精度視覺定位系統(tǒng)��,定位精度可達(dá) ±0.005mm�����,配合高穩(wěn)定性光纖激光器���,能夠?qū)崿F(xiàn)光斑的精準(zhǔn)聚焦與能量的精確控制�。在焊接圖像傳感器時(shí)�����,通過優(yōu)化激光參數(shù),將熱影響區(qū)控制在極小范圍����,有效避免了對(duì)傳感器芯片的熱損傷,確保了焊點(diǎn)的可靠性與電氣連接的穩(wěn)定性��。同時(shí)�����,設(shè)備的高速焊接能力使單焊點(diǎn)焊接時(shí)間縮短***毫秒級(jí)����,大幅提升了生產(chǎn)效率,滿足了汽車攝像頭大規(guī)模生產(chǎn)的需求��,產(chǎn)品良品率穩(wěn)定在 99.5% 以上�����,為智能駕駛系統(tǒng)提供了清晰�����、穩(wěn)定的視覺圖像基礎(chǔ)�����。

?

二��、激光雷達(dá)生產(chǎn):精密連接助力精準(zhǔn)測(cè)距?

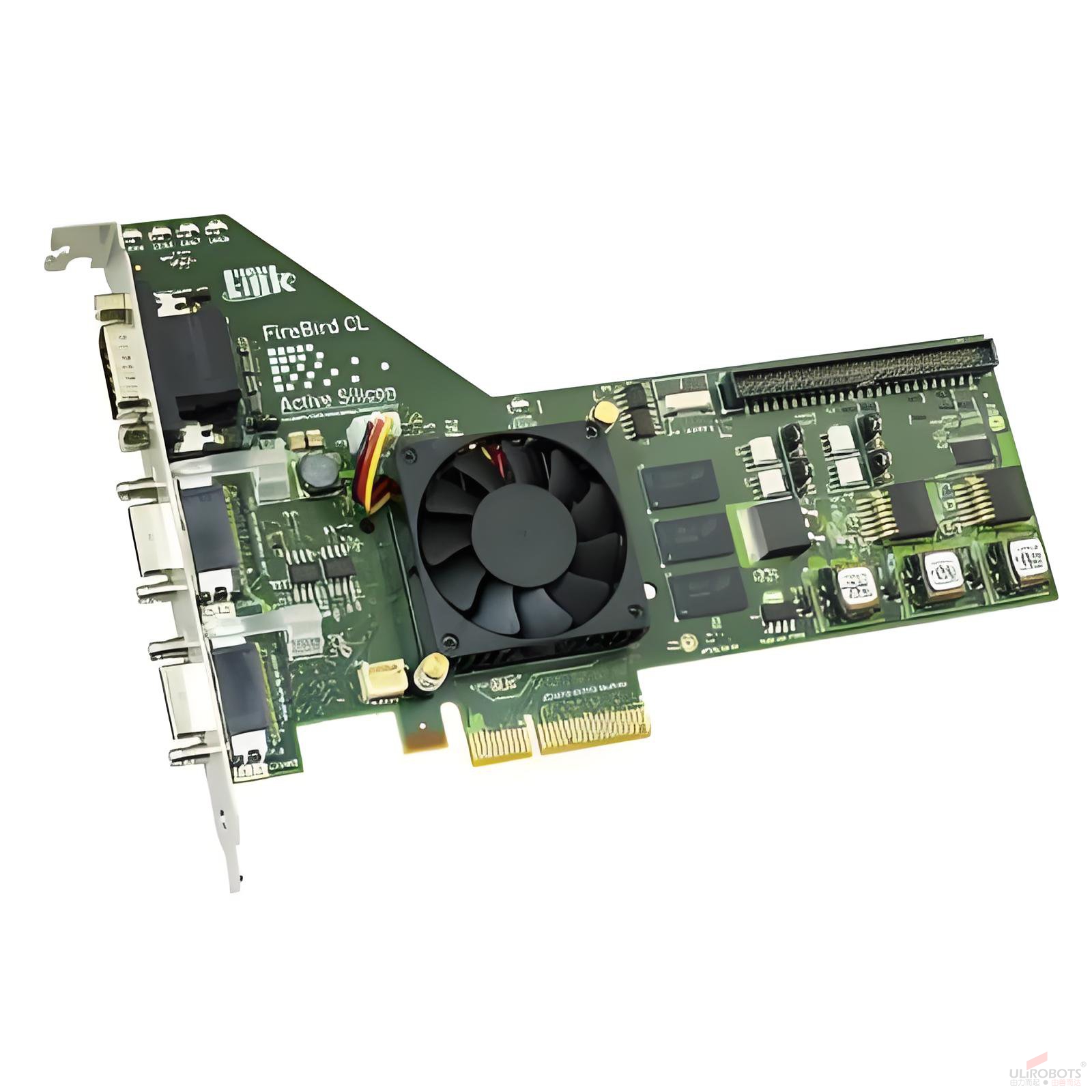

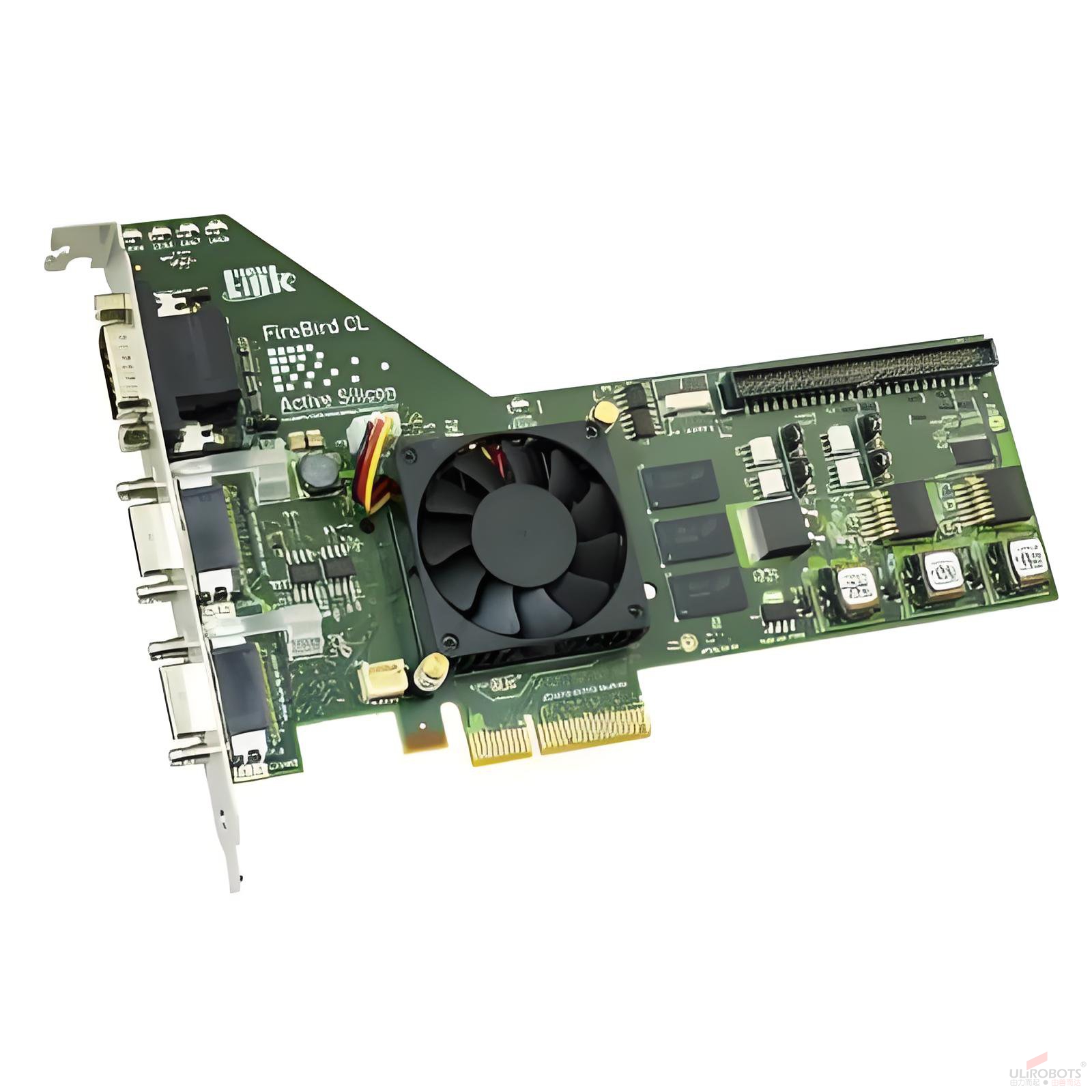

激光雷達(dá)作為自動(dòng)駕駛的核心傳感器�,其內(nèi)部光學(xué)元件與電路板的連接精度關(guān)乎測(cè)距的準(zhǔn)確性與穩(wěn)定性。在一款面向 L3 及以上級(jí)別自動(dòng)駕駛的激光雷達(dá)制造項(xiàng)目中���,ULiLASER 憑借獨(dú)特的 AA(Active Alignment���,主動(dòng)對(duì)準(zhǔn))激光焊錫技術(shù),成功解決了高精度焊接難題�。

AA 技術(shù)通過微米級(jí)的動(dòng)態(tài)校準(zhǔn),可將激光發(fā)射器與接收器的光路誤差控制在 ±0.01mm 以內(nèi)���。在焊接過程中��,設(shè)備實(shí)時(shí)監(jiān)測(cè)焊接位置與狀態(tài)�����,利用先進(jìn)的算法自動(dòng)調(diào)整激光功率����、脈沖寬度等參數(shù),確保焊點(diǎn)質(zhì)量的一致性����。對(duì)于激光雷達(dá)內(nèi)部復(fù)雜的多層電路板和微小間距的焊點(diǎn),ULiLASER 設(shè)備的振鏡掃描系統(tǒng)能夠?qū)崿F(xiàn)快速����、精準(zhǔn)的焊接路徑規(guī)劃,配合閉環(huán)溫控系統(tǒng)��,將焊接溫度波動(dòng)控制在極小范圍��,有效防止了因溫度變化導(dǎo)致的焊點(diǎn)缺陷���。經(jīng)實(shí)際測(cè)試�,采用 ULiLASER 設(shè)備焊接的激光雷達(dá)�����,測(cè)距精度較傳統(tǒng)工藝提升了 10% 以上��,為自動(dòng)駕駛系統(tǒng)提供了更可靠的環(huán)境感知數(shù)據(jù)�。

?

三����、電池管理系統(tǒng)(BMS)焊接:可靠連接守護(hù)電池安全?

BMS 作為新能源汽車電池的 “管家”����,其焊接質(zhì)量直接關(guān)系到電池的性能與安全�����。在某新能源車企的 BMS 生產(chǎn)線上���,ULiLASER 的激光焊錫設(shè)備針對(duì) BMS 電路板上眾多對(duì)溫度和應(yīng)力敏感的電子元件�����,如電壓采樣電阻�����、電流傳感器等�,采用了非接觸式焊接方式�����。

設(shè)備配備的先進(jìn)恒溫控制技術(shù),能夠?qū)す饧庸c(diǎn)溫度進(jìn)行實(shí)時(shí)監(jiān)控����,通過內(nèi)部閉環(huán)反饋保證焊接穩(wěn)定性。在焊接電壓采樣電路時(shí)�,精準(zhǔn)的溫度控制確保了電阻的焊接過程不會(huì)因過熱而改變其阻值,保證了電壓采樣的準(zhǔn)確性�����。對(duì)于電流傳感器與電路板的連接�,ULiLASER 設(shè)備利用獨(dú)特的 PID 算法,快速響應(yīng)并調(diào)整焊接參數(shù)����,有效避免了焊點(diǎn)燒毀和虛焊現(xiàn)象。此外�����,設(shè)備還支持多工位協(xié)同作業(yè)���,大大提高了 BMS 的生產(chǎn)效率����,滿足了新能源汽車日益增長(zhǎng)的市場(chǎng)需求,助力企業(yè)提升產(chǎn)品競(jìng)爭(zhēng)力�,保障了新能源汽車電池系統(tǒng)的安全穩(wěn)定運(yùn)行。

?

四�����、電控模塊焊接:高穩(wěn)定性滿足復(fù)雜工況?

汽車電控模塊集成了大量集成電路�����、電阻�、電容等微小元件�,工作環(huán)境復(fù)雜,對(duì)焊接的穩(wěn)定性和可靠性要求極高����。在某汽車電控系統(tǒng)制造商的生產(chǎn)中,ULiLASER 的激光焊錫設(shè)備展現(xiàn)出強(qiáng)大優(yōu)勢(shì)�����。

設(shè)備具備高精度的運(yùn)動(dòng)控制平臺(tái)�,X、Y���、Z 軸重復(fù)定位精度可達(dá) ±0.01mm�����,能夠精準(zhǔn)定位微小元件的焊接位置�����。針對(duì)電控模塊中不同類型元件的焊接需求�����,ULiLASER 內(nèi)置豐富的焊接工藝參數(shù)庫(kù)�����,涵蓋多種焊接材料和焊接場(chǎng)景����,可實(shí)現(xiàn)一鍵調(diào)用與智能優(yōu)化。在焊接過程中�,設(shè)備的智能化控制系統(tǒng)實(shí)時(shí)監(jiān)測(cè)焊接質(zhì)量,通過數(shù)據(jù)分析及時(shí)調(diào)整焊接參數(shù)�,確保產(chǎn)品在高溫、高壓、振動(dòng)等復(fù)雜工況下仍能穩(wěn)定運(yùn)行��,有效減少了因焊接缺陷導(dǎo)致的產(chǎn)品故障�����,大幅提升了電控模塊的生產(chǎn)質(zhì)量與一致性�����,為汽車電子控制系統(tǒng)的穩(wěn)定運(yùn)行提供了堅(jiān)實(shí)保障����。

?

?

綜上所述�,ULiLASER 的激光焊錫設(shè)備憑借其高精度、高穩(wěn)定性��、智能化控制等優(yōu)勢(shì)��,在汽車行業(yè)的多個(gè)關(guān)鍵領(lǐng)域發(fā)揮了重要作用�����。通過定制化的解決方案���,滿足了汽車行業(yè)對(duì)焊接質(zhì)量����、生產(chǎn)效率以及產(chǎn)品可靠性的嚴(yán)格要求,成為推動(dòng)汽車行業(yè)技術(shù)升級(jí)與產(chǎn)業(yè)發(fā)展的重要力量���,為汽車智能化�、電動(dòng)化的未來發(fā)展奠定了堅(jiān)實(shí)基礎(chǔ)����。

?

?